La influencia económica ha impulsado a los países, especialmente a los países en desarrollo, a establecer instalaciones locales de producción de cerámica. La cerámica comercializada tradicionalmente ha evolucionado para incluir cada vez más la producción local con el fin de reducir costes y aumentar los beneficios. Como fabricante de maquinaria cerámica con más de 15 años de experiencia, le guiaremos a través de este blog para montar una planta de producción cerámica desde cero.

Comprender el proceso de producción cerámica

En primer lugar, es necesario tener una simple comprensión del proceso de producción de cerámica, que es beneficioso para su construcción de fábricas de cerámica, sino también sobre la forma de llevar a cabo el tráfico posterior ayudará. En resumen, la producción de cerámica es "la fabricación y el refinamiento de la arcilla - el moldeado y la reparación de la galleta - el glaseado de la galleta - la cocción de la galleta - el acabado". Estas varias etapas se combinan en un proceso, y cada etapa se subdivide bajo la fabricación de diferentes cerámicas requieren cosas diferentes. Por lo tanto, la definición de su rango objetivo de producción es algo que usted necesita para determinar inicialmente. (La siguiente es una línea de producción automática de cerámica cómo completar el vídeo de producción de cerámica)

Escalado de la producción cerámica

A la hora de escalar la producción, los fabricantes deben tener en cuenta varios factores:

- Planificación de capacidades: Evaluar las previsiones de demanda y determinar la capacidad necesaria en términos de volumen de producción.

- Acuerdo de capital inicial: Presupuesto exhaustivo y asignación razonable de fondos, garantizar una fuente de fondos estable y fiable, mejorar la eficiencia de uso, reforzar la supervisión, considerar plenamente los riesgos y formular un plan de retorno de fondos.

- Consideraciones sobre la ubicación: Elija una ubicación que optimice el acceso a las materias primas y los mercados. Tenga en cuenta los mercados laborales locales, la logística del transporte, el suministro energético y el entorno normativo.

- Suministro de materias primas: Es necesario evaluar si el país o las zonas adyacentes cuentan con fuentes establecidas de arcilla, teniendo en cuenta el precio de las materias primas. Elegir una ubicación cercana a donde se producen las materias primas o con una cadena de suministro bien establecida ayudará a reducir los costes de las materias primas.

- Políticas nacionales y locales: Cuando se construye una fábrica de cerámica, deben cumplirse las leyes, normativas y políticas locales, como la planificación del suelo, las políticas de protección del medio ambiente, las leyes y normativas laborales.

- Maquetación: La disposición de las instalaciones debe favorecer un flujo eficaz de los materiales. Es esencial prever zonas separadas para el almacenamiento de materias primas, las líneas de producción, los hornos de cocción y las zonas de expedición.

- Mejora de la eficiencia: Automatice los procesos siempre que sea posible para aumentar la velocidad y la coherencia de la producción.

- Control de calidad: Aplicar estrictas medidas de control de calidad para garantizar que el aumento de la producción no comprometa la calidad del producto.

Planificación de una fábrica de cerámica

Invertir en el equipo adecuado es vital para el éxito operativo. Explicaré en detalle todos los equipos necesarios en el proceso de producción y su función.

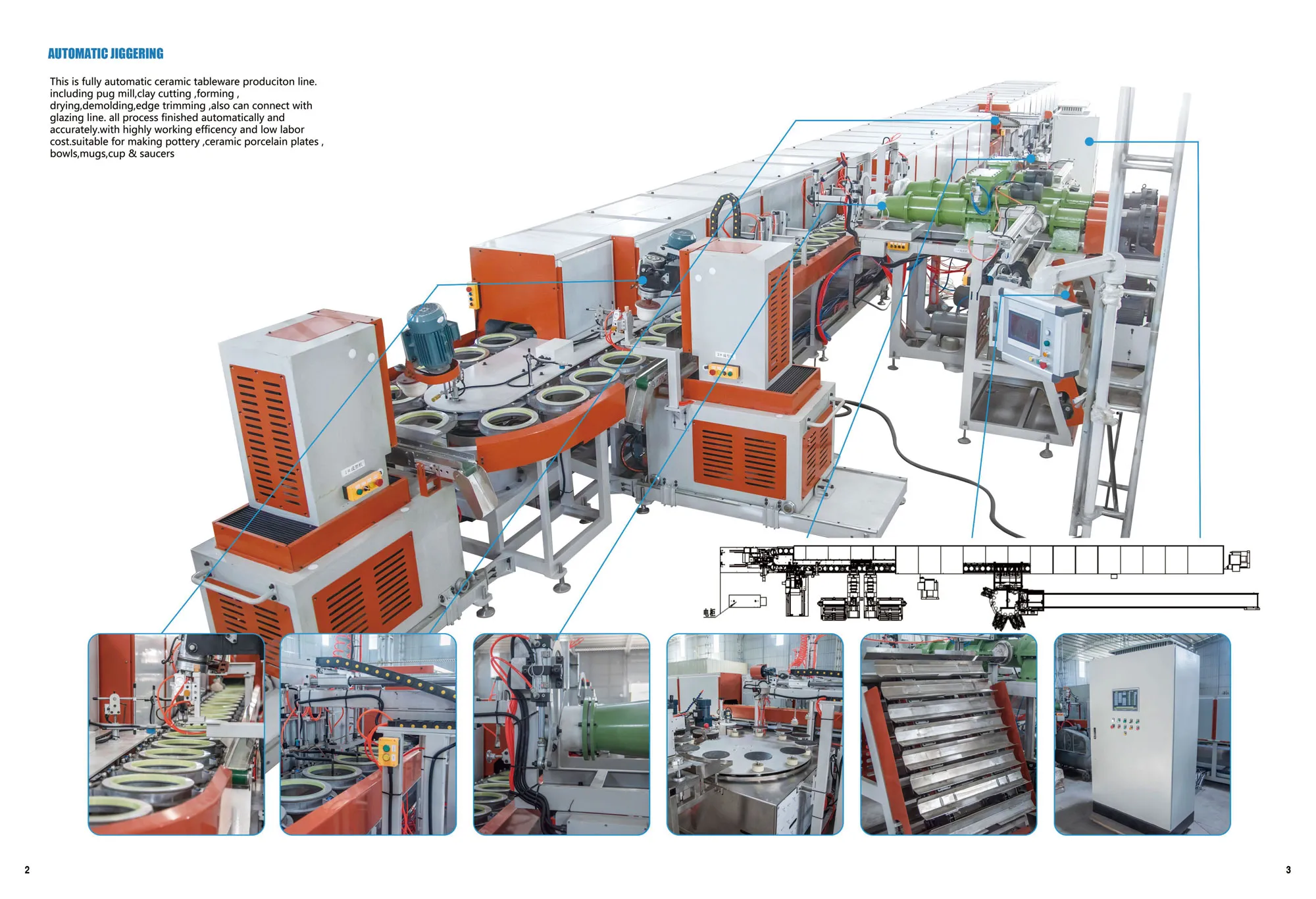

Equipo automático de conformado de cerámica

Para la producción de grandes volúmenes, las máquinas de conformado automatizadas pueden reducir drásticamente los costes de mano de obra y mejorar la uniformidad. Una planta de producción de cerámica a gran escala requiere un gran terreno o varios edificios de gran altura, con maquinaria de producción de cerámica grande y totalmente automatizada para la producción. Una fábrica de cerámica de tamaño pequeño o mediano no requiere tales condiciones y sólo puede utilizar maquinaria semiautomatizada o mano de obra para lograr el objetivo.

Diferentes equipos cerámicos para cada fase de producción

Máquinas para fabricar arcilla: molinos de bolas, tamiz vibratorios, eliminadores de hierro, bombas de pistón, filtros prensa, molinos de taponesy máquinas cortadoras de arcilla.

Cómo funcionan las máquinas de fabricación de arcilla:

En primer lugar, se utiliza un molino de bolas para moler finamente la arena bruta y un tamiz vibratorio elimina las partículas más grandes. A continuación, a través de la máquina de eliminación de hierro, la eliminación de impurezas de hierro. El lodo tratado se coloca en un tanque profundo para separar el agua del lodo. Una vez completada la separación, el lodo se comprime mediante un filtro prensa para formar una densa torta de lodo. A continuación, se sigue procesando en el molino de tapones y se convierte en largas tiras de lodo. Por último, mediante una precisa operación de la máquina cortadora de arcilla, cortamos las tiras de lodo en tortas de lodo de tamaño uniforme. Estas tortas elaboradamente moldeadas son la arcilla, una materia prima clave utilizada en la producción de cerámica.

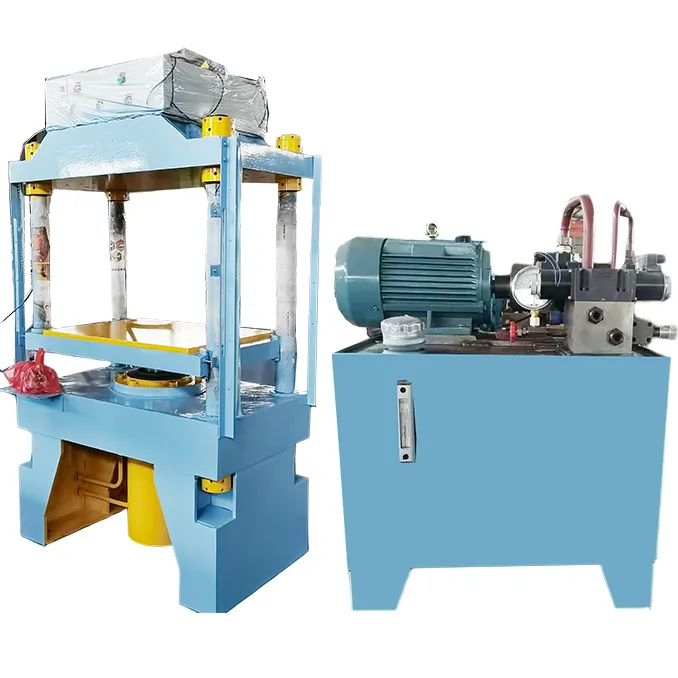

Formadora de arcilla: máquina de prensar cerámica, caladora semiautomática, caladora totalmente automática, máquina de colada

Cómo funcionan las máquinas formadoras de arcilla:

En general, la mayor parte de la cerámica se produce mediante la caladora, sólo hay que poner el barro en el molde de cerámica y poner en marcha la máquina, para que se enrolle hasta la cabeza del barro cerámico prensado en forma después de sacarlo y secarlo.

Calibradora semiautomática Sólo rueda este paso, la producción es pequeña y requiere que los trabajadores desmonten y cambien el molde ininterrumpidamente. El caladora totalmente automática contiene la práctica de la arcilla, corte, laminación, secado, y otros enlaces, sólo en un período fijo para llenar la nueva tira de arcilla, eliminando el desmontaje y cambio de moldes y el tiempo de secado, y también el ahorro de los enlaces de mano de obra, por lo que la producción es mayor y la producción es más estable.

Además, existe otro método de producción para todo tipo de cerámica moldeada y todo tipo de cerámica, incluidas las asas, que se denomina máquina de colada. La lechada es el proceso de inyectar lechada directamente en un molde cerrado, y luego desmoldar después de que haya permanecido inmóvil para sacar la cerámica moldeada, que se utiliza sobre todo en la producción de inodoros.

En este sentido, las máquinas de colada por deslizamiento y las máquinas semiautomáticas son más baratas, mientras que las máquinas de colada por deslizamiento totalmente automáticas y las máquinas de laminación son más caras, es necesario elegir la máquina en función de sus necesidades.

Acristaladora: esmaltadora automática de cerámica, máquina de inmersión en esmalte, cabina de esmaltado, máquina de limpieza de esmalte

Hornos: Seleccione los hornos que se adapten a sus necesidades específicas de producto: hornos de lanzadera, hornos de túnel, hornos de rodillos, hornos cerámicos pequeños

En conclusión

Bueno, después de mi introducción a esta serie, creo que tiene el proceso de producción de cerámica y las diversas etapas de la máquina necesaria para tener una comprensión de la esperanza de que también puede ser una evaluación razonable de su situación, hay alguna pregunta también puede a través de nuestro sitio web oficial https://yutaimachinery.com/, correo electrónico y póngase en contacto con nosotros, ayudamos a realizar el cliente desde el principio para establecer una planta de producción de cerámica perteneciente al cliente. Muchas gracias por leer mi artículo, le deseo un buen día.